发布时间:2015-10-29

了解渣浆泵叶轮的磨损规律,首先我们需要了解浆体进入渣浆泵叶轮后的运动轨迹变化。

我们知道当浆体流入到叶轮时,浆体中固体颗粒的运动方向将从轴向改变成径向;

在离心力的作用下,大部分的固体颗粒将向周边运动,固体颗粒的浓度也产生了新的分布,从而导致叶轮后盖板所遭受的磨损比前盖板的大很多,特别是叶片入口边和后盖板相交处的磨损更为严重。

由于进入渣浆泵的固体颗粒大小不一样,那些小的固体颗粒,其惯性力也相应更小;

当然渣浆泵磨损寿命与渣浆泵选型设计有很大关系

当小固体颗粒进入泵体时,它与液体质点类似有一定的预旋,并且固体颗粒的转向和叶轮的转向一样,所以小的固体颗粒对叶片入口边并没有很大的冲击速度,对叶片的磨损也不是很大。

在泵体中,小固体颗粒的离心力很小,所以在流道中,它的运动轨迹始终会贴着叶片工作面;

颗粒的运动曲率也跟叶片的圆周曲率没有多大的差别。

当固体颗粒流出叶道口时,小的固体颗粒的径向速度和液流角都很小;

所以,渣浆泵在工作时,渣浆泵的叶片工作面和出口边均会遭到固体小颗粒的磨损,而且通过观察可以知道,出口边的磨损更加的严重。

大的固体颗粒,其惯性力固然也更大,当那些固体颗粒进入泵体时,它们没有和液体质点类似的预旋,在旋转作用下,他们会按各种冲角冲击到叶片的入口边,使得大部分的颗粒与入口边发生撞击,从而有一部分的固体颗粒被挤到了叶片背面。

同理,当大颗粒进入泵体后,由于很大的离心力,大的固体颗粒将会脱离叶片工作面;

颗粒运动的曲率也自然跟叶片的圆周曲率会有很大的差别,它们会对叶道带来更激烈的撞击,当颗粒到达叶片出口处时,大的固体颗粒也有很大的径向速度,同时具有很大的液流角;

有此可知,大的固体颗粒对泵体产生严重的磨损,从叶片入口到叶片出口,均会造成严重的磨损,而且,由于部分固体颗粒被挤到了叶片背面,对叶片背面也造成了一定的磨损。

通过实验,我们可以发现,固体颗粒对叶片的磨损趋势是磨损位置从叶片的前缘向叶片的后缘靠近,而且在后缘会造成很大的磨损,比前缘都更加严重。

另外,叶片的工作面由于受到颗粒的摩擦与撞击,比叶片背面有更加严重的磨损。

渣浆泵的型号有很多,每个渣浆泵产品的叶轮不尽相同,但是磨损机理几乎是一样的。

在渣浆泵的工作当中,渣浆泵的轮盘也同样遭到磨损,磨损最严重的地方出现在叶片工作面与叶片背面的中间;

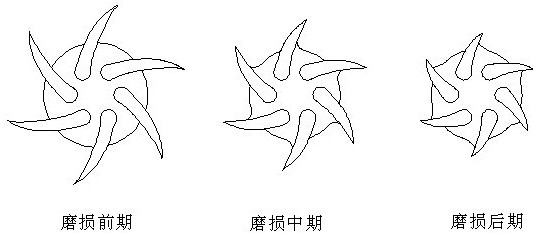

同时,叶片的工作面与轮盘的相交处也是磨损严重的地方,经过不断的磨损,轮盘将会出现长形的凹槽,在叶片背面与轮盘相交处也同样会产生凹槽,但磨损程度没有前者严重,叶轮磨损变化如上图所示。

实验研究表明,在磨损时间上来说,在磨损时间约达到总磨损时间的3/7时,渣浆泵叶轮的磨损量约为总磨损量的63. 8%,己经超过了总磨损量的1/2。

当磨损时间约为总磨损时间的2/7左右时,叶轮的磨损率达到了最高,也意味着在这个阶段叶轮将磨损的最快。随着磨损的增加,将直接影响到渣浆泵的扬程。